为探究碳酸钙对水泥力学性能的影响,采用一次碳化法制备块状、针状、棒状碳酸钙并加入至水泥中,测试水泥胶砂试件抗压强度,利用SEM观察微观形貌。结果表明,碳酸钙的形貌对水泥胶砂试件抗压强度的影响效果无明显差异;随着碳酸钙掺量的增加,水泥胶砂的早期抗压强度减少,中后期强度先增加后减少。块状碳酸钙掺量增加,3d、7d强度减小,28d强度先增大后减小,掺量为1.0%时28d强度最大;针状碳酸钙掺量增加,3d强度减小,7d、28d强度先增大后减小,掺量为1.5%时,7d、28d强度最大;棒状碳酸钙掺量增加,3d强度减小,7d、28d强度先增大后减小,掺量为1.5%时,7d强度最大,掺量为0.5%时,28d强度最大。

在水泥制造业中,每生产1吨普通水泥,平均释放出近1吨CO2,为了改善CO2过多的问题,急切需要就水泥行业的二氧化碳收集回收利用提供新途径和方法。

由于碳酸钙性质稳定,易于保存、运输和利用,同时,目前国内外研究碳酸钙应用于水泥中也大多数关注普通石灰石粉体,微纳米级超细碳酸钙的研究较少。本实验选择控制制备条件制备三种形貌的超细碳酸钙并加入水泥中,探究碳酸钙对水泥力学性能的影响。

1.1原材料

⑴水泥:普通硅酸盐水泥(P.O42.5),山东山水水泥集团生产。

⑵砂子:普通河砂,细度模数2.5。⑶水:城市自来水,水温20±2℃。⑷碳酸钙:分析纯。

⑸D-葡萄糖酸钠:分析纯。⑹硫酸镁:分析纯。

⑺聚乙二醇(PEG6000):分析纯。⑻二氧化碳:99%浓度。

1.2试验方法

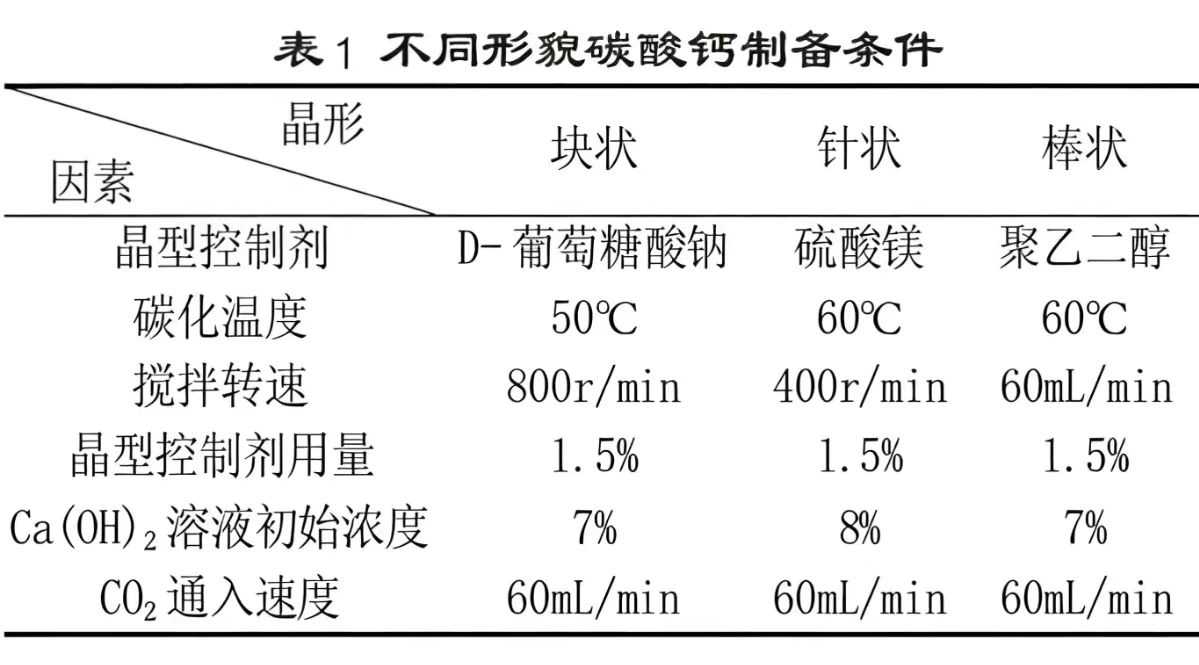

⑴碳酸钙制备:采用一次碳化法,准备100mL去离子水放置于烧杯中,称取试验所需量的CaO粉末,将其加入水中,提升试验温度,加热溶液至60℃并充分搅拌3h,将溶液放置12h后制备成为所需质量分数的Ca (OH)2悬浊液。将悬浊液放置在磁力搅拌器上,开始进行碳化操作,通过控制以下制备条件:晶型控制剂、碳化反应温度、转子搅拌速率、晶型控制剂质量、Ca(OH)2悬浊液的初始浓度以及CO2气体的通入速度,制备三种不同形貌的超细碳酸钙,当溶液PH值到达7时,反应结束。制备出块状碳酸钙(平均粒径3~5μm)、针状碳酸钙(平均粒径1~2μm,长径比3~5)[3]、棒状碳酸钙(平均粒径2~3μm,长径比3~10)。具体制备条件见表1。

⑵水泥强度:按照GB17671-1999《水泥胶砂强度检验方法(ISO法)》进行。

⑶微观测试:利用S-4800扫描电子显微镜观察加入碳酸钙试样的7d微观结构。

2.1抗压强度

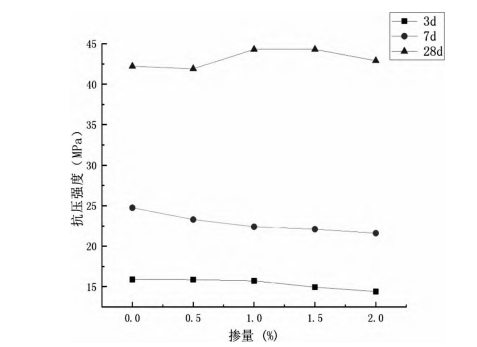

⑴块状碳酸钙对水泥抗压强度的影响。

块状碳酸钙对水泥胶砂抗压强度影响如图1所示。

由图1可见,以掺量0%作为基准组,块状碳酸钙掺量分别为0.5%、1.0%、1.5%、2.0%。随着块状碳酸钙掺量增加,水泥胶砂的3d、7d强度减小;28d强度先增大后减小。当掺量为1.0%时28d强度最大,由基准组的42.2MPa增长至44.3MPa,增长了5.0%。

图1 块状碳酸钙对水泥胶砂抗压强度的影响

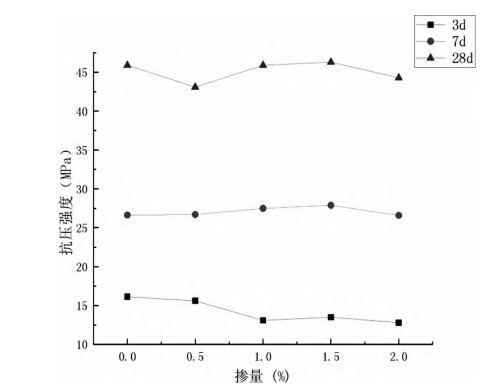

⑵针状碳酸钙对水泥抗压强度的影响。

针状碳酸钙对水泥胶砂抗压强度的影响如图2所示。由图2可见,以掺量0%作为基准组,针状碳酸钙掺量分别为0.5%、1.0%、1.5%、2.0%。随着针状碳酸钙的掺量增加,水泥胶砂的3d强度减小;7d、28d强度先增大后减小。当掺量为1.5%时,7d强度提升最多,较基准组的26MPa提高至27.5MPa,强度提升5.77%。当掺量为1.5%时,28d强度提升最多,由基准组的45.4MPa提升至46.4MPa,提升了2.2%。

图2 针状碳酸钙对水泥胶砂抗压强度的影响

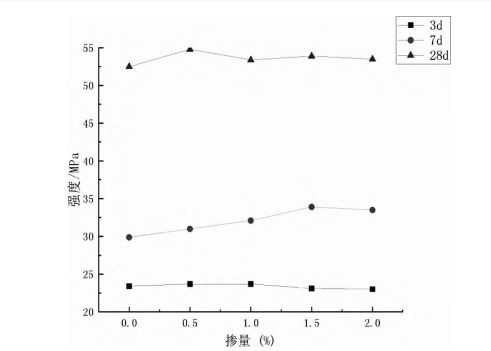

⑶棒状碳酸钙对水泥抗压强度的影响。

棒状碳酸钙对水泥胶砂抗压强度的影响如图3所示。由图3可见,以掺量0%作为基准组,棒状碳酸钙掺量分别为0.5%、1.0%、1.5%、2.0%。随着掺量增加,试件3d强度减小;7d、28d强度先增大后减小。当掺量为1.5%时,试件7d强度最大,为33.9MPa,较基准组的29.9MPa提高了13.38%。当掺量为0.5%时,试件28d强度最大,为54.8MPa,较基准组的52.5MPa提高了4.38%。

图3 棒状碳酸钙对水泥胶砂抗压强度的影响

综上所述,碳酸钙在一定掺量内,试件中后期强度提升。这是因为掺入超细碳酸钙后,首先由于超细碳酸钙粒径小,能够有效地填入到水泥石孔隙结构中,因为填充作用进而提高了水泥石密实度;其次当石膏存在时,超细碳酸钙加速了C3A与石膏作用,生成钙矾石(AFt),从而形成搭接并密实水泥浆体结构。另外,在C3S水化时,超细碳酸钙的加入可以起到晶核作用。C3S水化生成Ca2+,Ca2+具有比[SiO4]4-离子团更高的迁移能力,因此当Ca2+扩散到超细碳酸钙颗粒表面时,根据吸附理论和同离子效应,超细碳酸钙颗粒表面会对Ca2+产生吸附作用,因此C3S颗粒周围Ca2+浓度降低,进而加快了C3S的水化。又由于超细碳酸钙的微集料效应,改善了水泥颗粒的分布状况,提高了水泥基试件的密实度,并且在水化过程中充分分散了熟料颗粒,水泥熟料颗粒充分与水接触,促进了水泥水化作用。

但当碳酸钙用量过多时,会使其在加入到体系之后不易分散开,导致团聚现象的发生,进而在水泥浆体内部形成大的缺陷结构。同时过多的碳酸钙还会包裹在水泥等胶凝材料表面,影响了水化效果并阻碍一部分水化产物的扩散,综合作用导致了体系强度降低。

2.2SEM分析

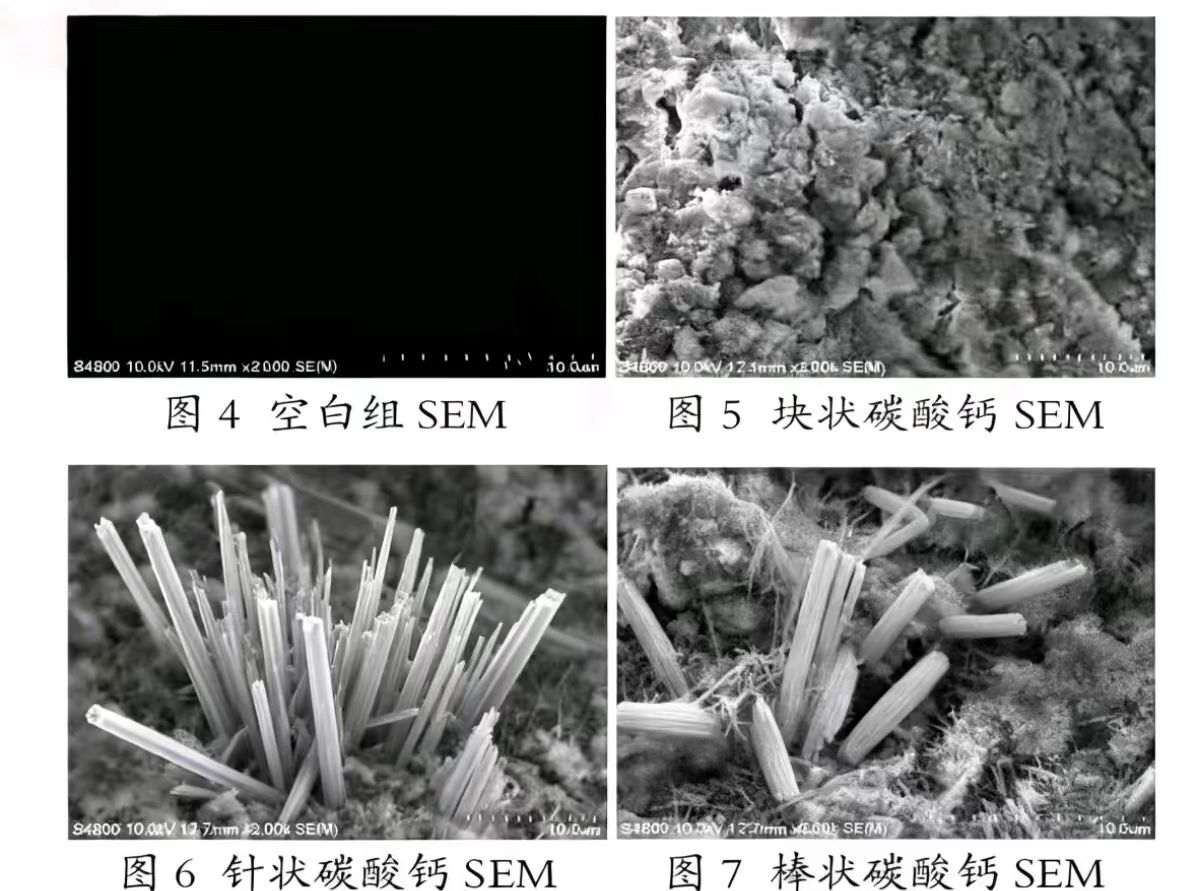

分别取空白组7d试样、块状碳酸钙、针状碳酸钙和棒状碳酸钙掺量分别为1.5%的水泥试件7d试样进行SEM测试,观察其微观结构。SEM图见图4~图7。

由图4可见,空白组水化形成水化硅酸钙凝胶,且结构存在空隙。

由图5、图6、图7可见,三种形貌的碳酸钙加入后,C-S-H会由于碳酸钙的表面效应而围绕着碳酸钙成核、生长,从而在C-S-H凝胶之间产生搭接,形成以碳酸钙晶核为中心的空间网状结构,更好地填充了体系内部空隙,使得体系结构更加均匀密实。同时可见,三种形貌的碳酸钙填充于水泥水化产物的空隙中,有效提高了水化后试件的密实度。

由图5可见,块状碳酸钙产生的效果并没有另两组效果明显,这也与其对水泥强度影响的效果和其他两组不完全相同的结果吻合。

⑴碳酸钙的形貌对水泥胶砂试件抗压强度的影响效果无明显差异。

⑵碳酸钙粒径未达微米级,使得碳酸钙对水泥胶砂的早期抗压强度不利。

⑶由于填充效应、成核作用、同离子效应和微集料效应,碳酸钙在一定掺量范围内能够改善水泥基试件的中后期强度。块状、针状、棒状碳酸钙掺量分别为1.0%、1.5%、0.5%时,28d强度最大。但掺量过大会产生团聚现象,影响结构导致强度降低。

技术咨询:0537 356 3333

销售热线:186 136 45666 吴 军

超细纳米钙生产厂 : 山东中天纳米科技有限公司

轻质碳酸钙生产厂 :南阳华琦矿产品有限公司

重钙 活性钙生产厂:南阳中钙佳美纳米材料有限公司

电子邮箱:4381981@qq.com

总部地址:山东省曲阜市小雪街道南西街南首88号·中天矿业